納米顆粒生產——納米顆粒的製造方法

為了滿足所需的形狀、成分和尺寸分布,已經開發了許多生產工藝。本文介紹了最常見的生產工藝,如銑削、氣相和液相技術。

納米顆粒生產

納米材料和/或納米顆粒有著廣泛的應用。如今,它們包含在許多產品中,並用於各種技術中。大多數工業規模生產的納米產品都是納米顆粒,盡管它們在製造其他材料時也作為副產品出現。大多數應用需要精確定義的窄粒徑範圍(單分散性)。

采用特定的合成工藝來製備各種納米顆粒、塗層、分散體或複合材料。

確定的生產和反應條件對於獲得這種尺寸相關的顆粒特征至關重要。粒度、化學成分、結晶度和形狀可以通過溫度、pH值、濃度、化學成分、表麵改性和過程控製來控製。

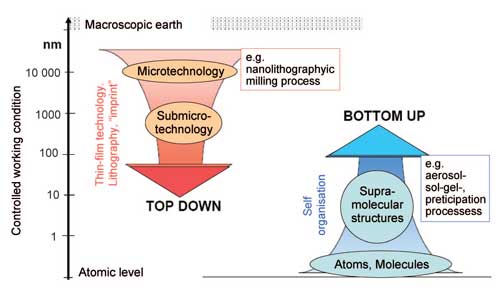

生產納米顆粒有兩種基本策略:“自上而下”和“自下而上”術語“自上而下”指的是使用研磨工藝對原料進行機械粉碎。在“自下而上”策略中,結構是通過化學過程建立起來的(圖1)。相應工藝的選擇取決於納米顆粒的化學成分和所需特性。

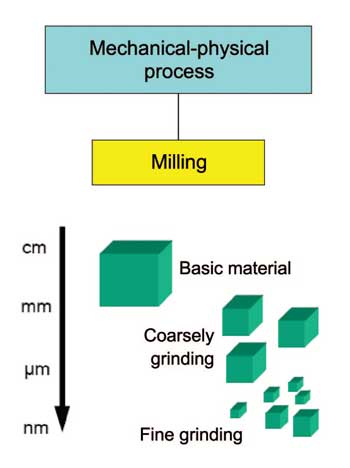

自上而下/機械物理生產流程

“自上而下”是指基於微係統技術原理的機械物理粒子生產過程。生產納米顆粒的傳統機械物理破碎方法涉及各種研磨技術(圖2)。

銑削過程

機械生產方法使用研磨來粉碎微粒。這種方法被用於生產金屬和陶瓷納米材料。例如,對於金屬納米顆粒,傳統的原料(如金屬氧化物)使用高能球磨機進行粉碎。此類磨機配備由碳化鎢或鋼組成的研磨介質。

銑削涉及熱應力,且能耗高。較長的加工可能會磨損研磨介質,汙染顆粒。純機械銑削可以伴隨反應銑削:在這裏,銑削過程伴隨著化學或化學物理反應。

與化學物理生產工藝(見下文)相比,使用研磨機粉碎顆粒可生產出粒度範圍相對較寬的產品粉末。此方法不允許完全控製粒子形狀。

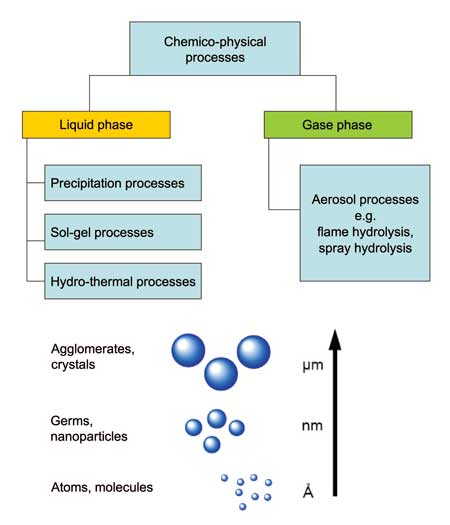

自下而上/化學物理生產流程

自下而上的方法基於分子或原子自組織的物理化學原理。這種方法從原子或分子中產生選擇性的、更複雜的結構,更好地控製尺寸、形狀和尺寸範圍。它包括氣溶膠過程、沉澱反應和溶膠凝膠過程(圖3)。

氣相過程(氣溶膠過程)

氣相法是生產粉末或薄膜形式納米材料的最常見的工業規模技術之一。

通過使用化學或物理方法產生產品材料的蒸汽,從氣相生成納米顆粒。初始納米顆粒可以是液態或固態的,通過均相成核產生。

根據過程的不同,進一步的顆粒生長涉及冷凝(從氣態到液態聚集狀態的轉變)、顆粒表麵上的化學反應和/或凝結過程(兩個或更多顆粒的粘附)以及聚結過程(顆粒融合)。示例包括火焰、等離子體、激光和熱壁反應器中的工藝,產生富勒烯和碳納米管等產品:

–在火焰反應器,納米顆粒是在相對較高的溫度(約1200?2200°C)下,源分子在火焰中分解形成的。火焰反應器目前用於工業規模生產煙塵、顏料二氧化鈦和二氧化矽顆粒。

–在等離子體反應器等離子體(電離氣體)為汽化和初始化分解反應提供能量。

–在激光反應器激光器利用氣體源材料的吸收波長選擇性地加熱氣體源材料,並將其分解成所需的產物。

–在熱壁反應器,蒸發和冷凝。源材料在低壓(約1毫巴)下在惰性氣體中蒸發。這將從熱區去除富集氣相。快速冷卻產生的顆粒被收集在過濾器上。從技術上講,熱壁反應器用於生產納米鎳和鐵粉。

–這個化學氣相沉積工藝用於從氣相直接將納米顆粒沉積到表麵。在這裏,源材料在真空中蒸發,並通過化學反應在加熱表麵上冷凝,即從氣相沉積到固體最終產物中。

含有顆粒的液滴形成

顆粒也可以通過離心力、壓縮空氣、聲波、超聲波、振動、靜電和其他方法從液滴中產生。液滴通過直接熱解(化合物的熱裂解)或與另一種氣體直接反應轉化為粉末。在噴霧熱解中,源材料的液滴通過高溫場(火焰、烘箱)運輸,高溫場會迅速蒸發易揮發的成分或導致分解反應。形成的顆粒被收集在過濾器上。

液相過程

納米材料的濕化學合成通常在比氣相合成更低的溫度下進行。納米材料生產中最重要的液相過程是沉澱、溶膠-凝膠過程和水熱合成(見圖3)。

降水過程

從含有金屬離子的溶液中沉澱固體是納米材料最常用的生產工藝之一。這種方法可以生產金屬氧化物、非氧化物或金屬納米顆粒。該過程基於鹽在溶劑中的反應。添加沉澱劑以產生所需的顆粒沉澱,然後過濾掉沉澱並進行熱後處理。

在沉澱過程中,粒度和粒度分布、結晶度和形態(形狀)由反應動力學(反應速度)決定。除原料濃度外,影響因素還包括溫度、溶液pH值、原料添加順序以及混合過程。

使用自組裝膜可以實現良好的粒徑控製,而自組裝膜又可以作為納米反應器用於顆粒生產。這種納米反應器包括微乳液、氣泡、膠束和脂質體。它們由極性基團和非極性烴鏈組成。

例如,微乳液由兩種不能以所用濃度相互混合的液體組成,通常是水和油,以及至少一種tenside(降低液體表麵張力的物質)。在某些溶劑中,這會產生小的反應器,其中會發生成核和受控的粒子生長。顆粒大小由納米反應器的大小決定,同時防止顆粒團聚。

微乳液工藝通常用於生產用於醫藥和化妝品應用的納米顆粒。

另一個基於模板和塗層自組織生長的過程是水熱合成。沸石(微孔鋁矽化合物)由高壓釜(密閉壓力室)中的過熱水溶液製成。

溶劑的部分蒸發在高壓釜中產生壓力(幾巴),引發與標準條件下不同的化學反應,例如通過改變溶解度。納米顆粒的形成和空腔形狀可以通過添加模板來控製。模板是具有鍵的顆粒,可以形成特定的形狀和尺寸。

溶膠-凝膠法

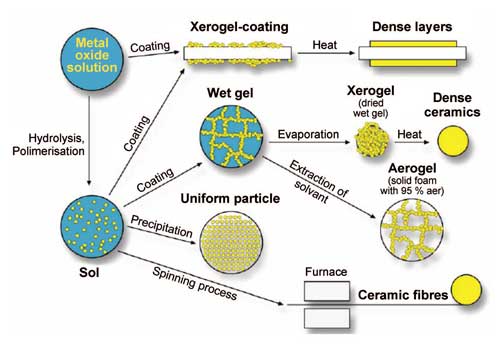

溶膠-凝膠合成(用粉末狀材料製備凝膠)是一種濕法化學過程,用於製備多孔納米材料、陶瓷納米結構聚合物以及氧化物納米顆粒。合成是在相對溫和的條件和低溫下進行的。

溶膠一詞是指1-100納米大小範圍內的固體顆粒的分散體,這些顆粒在水或有機溶劑中均勻分布。在溶膠-凝膠工藝中,材料的生產或沉積是從液態溶膠狀態開始的,液態溶膠通過溶膠-凝膠轉化轉化為固態凝膠狀態。溶膠-凝膠轉化涉及納米顆粒在溶劑中的三維交聯,由此凝膠呈現本體性質。在空氣中進行受控熱處理可以將凝膠轉化為陶瓷氧化物材料。

首先,在溶膠-凝膠過程中添加有機物質,從含有醇鹽(醇的金屬化合物,例如與矽、鈦或鋁)的溶液中生成有機金屬化合物。用酸或堿調節溶液的pH值,作為催化劑,酸或堿也會引發醇氧化物的轉化。

隨後的反應是水解(水分解化學鍵),然後是縮合和聚合(由單鏈化合物生成許多或長鏈化合物的反應)。隨著反應的繼續,顆粒或聚合物氧化物不斷增長,直到形成凝膠。由於網絡的高孔隙率,顆粒通常具有較大的表麵積,即每克幾百平方米。

水解和縮聚反應的過程取決於許多因素:初始溶液的組成、催化劑的類型和數量、溫度以及反應器和混合幾何形狀。

對於塗層,溶膠-凝膠工藝的醇鹽初始溶液可應用於任何幾何形狀的表麵。潤濕後,通過凝膠形成形成多孔網絡,產生50-500 nm的厚度。通過反複濕潤和幹燥,可以形成更厚的層,例如適合作為膜。溶膠-凝膠法也可用於生產纖維。在所有情況下,凝膠形成後都會進行幹燥步驟。圖4說明了溶膠-凝膠工藝的不同反應和處理步驟。

溶膠-凝膠工藝的一個顯著優勢在於,根據加工步驟,溶膠和凝膠可加工成粉末、纖維、陶瓷和塗層。此外,可以製備高度多孔的納米材料。複合材料可以通過在凝膠生產期間或之後填充這些孔來製造。較低的工藝溫度也能使物質在合成步驟中嵌入凝膠中;然後可以以受控的方式存儲或釋放這些數據。

溶膠-凝膠工藝的缺點在於難以控製合成和幹燥步驟,這使該工藝的放大變得複雜。此外,有機汙染物可能殘留在凝膠中。由此產生的必要清潔步驟、幹燥和熱後處理使該生產過程比氣相合成更複雜。

納米材料的濕化學合成的缺點是,通常無法配置所需的結晶形狀,並且產品粉末的熱穩定性較低。這需要對顆粒表麵進行反複還原的熱後處理。其優點是,液相能夠生產出高度多孔的材料;由於高溫,在氣相反應器中通常不可能實現這一點。

除了少數例外,氣相工藝也不允許生產有機納米顆粒。液相法特別適用於單分散產品粉末(粒度均勻)的目標生產。

注釋

分散(分散係統):由兩個或多個相組成的混合物,其中一個組分在另一個組分中分布得很細。

乳化液:液滴分布在另一種液體中的分散係統。

暫停:不溶性固體顆粒分布在液體中的分散係統。

(來源:奧地利科學院,納米信任檔案第006號)